成功案例

Success cases时间:2025-06-06 浏览次数:1196

机床是加工零件的工具,因此,零件精度水平和品质的稳定性,是评价高端精密机床最客观、最直接的标准。JDGR400T是具有微米级精密加工能力的高端数控机床,在叶轮专业加工——涡轮分子泵叶轮实现了帮助客户将工艺试制周期由6个月缩短至20天,首件加工一次成功,开创了复杂零件工艺试制的新模式。

工件尺寸:Φ350×286 mm 材料:7075铝合金

加工特征:7级249个薄壁叶片,叶片最高98 mm厚2 mm

案例故事:

客户原有的工艺方案在进行该零件加工时,需要在机床上反复试切来调整工艺保证加工效果,这个过程通常在6个月左右。随着订单数量的增加,客户急需对原有方案升级改造,最终客户选用了北京精雕的方案,在精雕CAM软件SurfMill中采用“DT编程”技术进行工艺的开发、模拟仿真和优化,最终输出安全的五轴加工工艺,工艺试制周期缩短至20天,且一次试样成功,开创了复杂零件工艺试制的新模式。

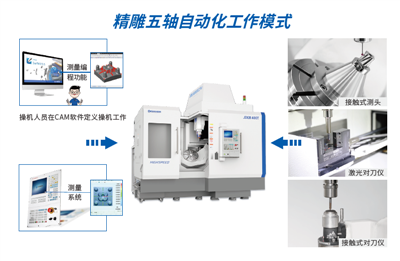

精雕五轴自动化工作模式

——支持JDGR400T 稳定、高效实现微米级精度的零件加工

当下人工调机工作模式

当下,大部分数控机床的使用还高度依赖人工调机,最典型的工作就是人工定义工件坐标系原点和刀具几何尺寸信息,其原因是:数控系统在解算加工路径时,必须要获得准确的工件坐标系原点和刀具尺寸等信息,操机人员要通过手工打表进行工件坐标系原点和刀具尺寸的定义,即人工需要完成的“调机工作”。

然而,由于人工执行调机工作时,调机的效率、精度均会受到调机人员个体差异性的影响,进而影响精密加工过程的顺畅性和零件的加工精度。这是因为“人工调机”在面对工件基准边界符合某种几何规则时,人工易于操作;当工件基准边界变化大、形态复杂、特征多时,人工就难于操作。如果工件坐标系和刀具尺寸定义不准,就直接影响数控系统解算出的加工路径与工件特征形态的匹配度,导致加工出的几何特征与工件基准出现偏差,则会出现加工误差。

在微米级精度零件加工过程中,还有许多工作需要调机人员通过高水平的“人工调机”完成。如,程序安全性检查、人工试切工作、主轴热伸长管控、五轴机床轴心管控、刀具磨损监控、更换刀具接序管控、人工上下料、工件二次返修等。

如果这些工作完成的水平不高、耗时过长,尤其是需要通过“人工测量”获得的“管控调整数据”不稳定,就会影响精密加工过程的顺畅性和零件的加工精度,这就是精密加工需要“工匠型操机人员”的原因。

精雕五轴自动化工作模式

北京精雕充分利用精雕数控系统和精雕CAM 软件无缝集成的优势,创新性地将“测量系统”集成于精雕数控系统中,并在精雕CAM 软件中实现“测量编程”功能,由此打造出北京精雕特有的“在机检测”功能。

上述“操机人员在程序中定义调机工作、机床自动进行调机动作”,就是北京精雕特有的“精雕五轴自动化工作模式”。该模式减少了“人工调机”的难度和不确定性,让精雕五轴高速机可按节拍、稳定连续地工作,确保精雕五轴高速机“精准高效”地实现微米级精度零件的加工。

没有了